ERP

Planification des besoins en matériaux (MRP)

SG Systems est ravi d'annoncer la dernière innovation disponible en Centre de contrôle V5 Édition Professionnelle V5.7.4.1 et versions ultérieures. La planification des besoins en matériaux (MRP), appelée « Planification » dans la traçabilité V5, permet aux entreprises de planifier la production par lots à partir des commandes client contenant des produits finis ou des SKU. Après la saisie ou l'importation des commandes clients, le module Planification permet de construire automatiquement le calendrier de production par lots, en fonction des paramètres de taille de lot max/min. Le processus est généralement effectué par le personnel de planification, mais cette automatisation contribue à réduire la nature répétitive de la tâche.

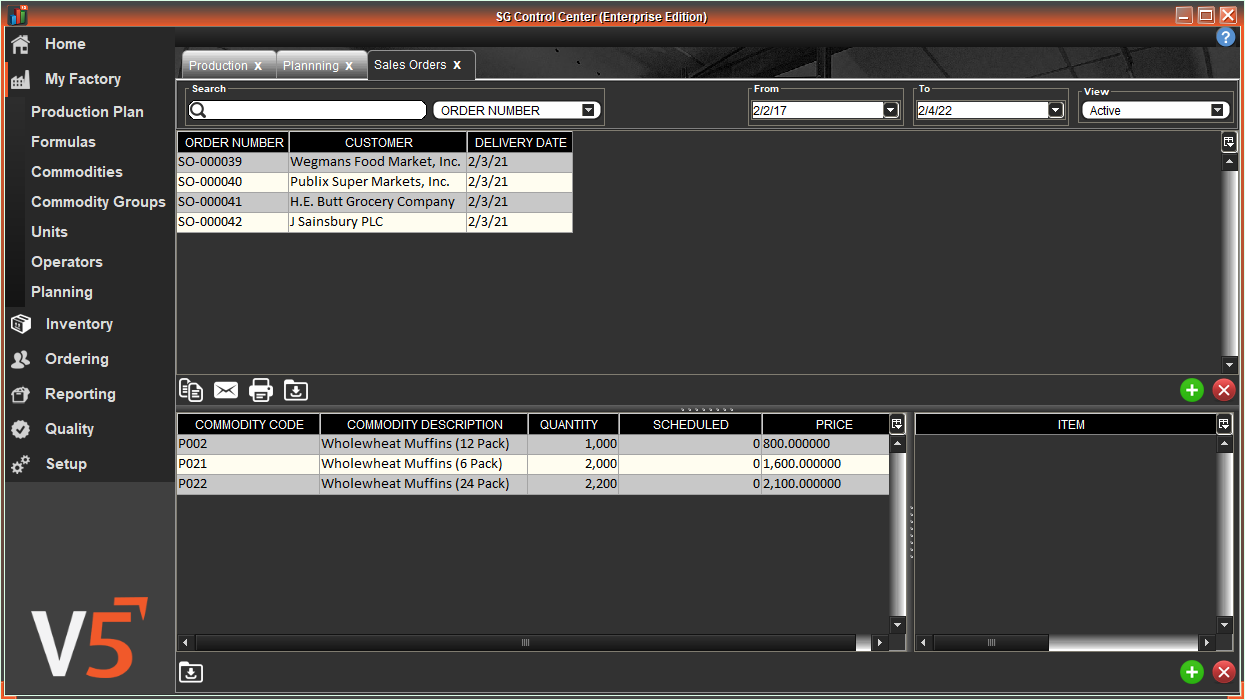

Traitement des commandes client

Dans l'onglet Commandes client, affichez les commandes client importées ou créées avec les produits finis répertoriés dans le panneau inférieur. Dans l'exemple ci-dessous, les trois tailles d'emballage de muffins au blé entier (paquet de 6,12, 24 et XNUMX) sont toutes fabriquées à partir de la même formulation de base Muffin au blé entier (lot). Pour plus de simplicité, chacune des quatre commandes client de l'échantillon ne contient que des muffins au blé entier de différentes tailles d'emballage. En fonctionnement normal, une gamme ou des commandes et des SKU dans la planification des besoins en matériaux peuvent être sélectionnés.

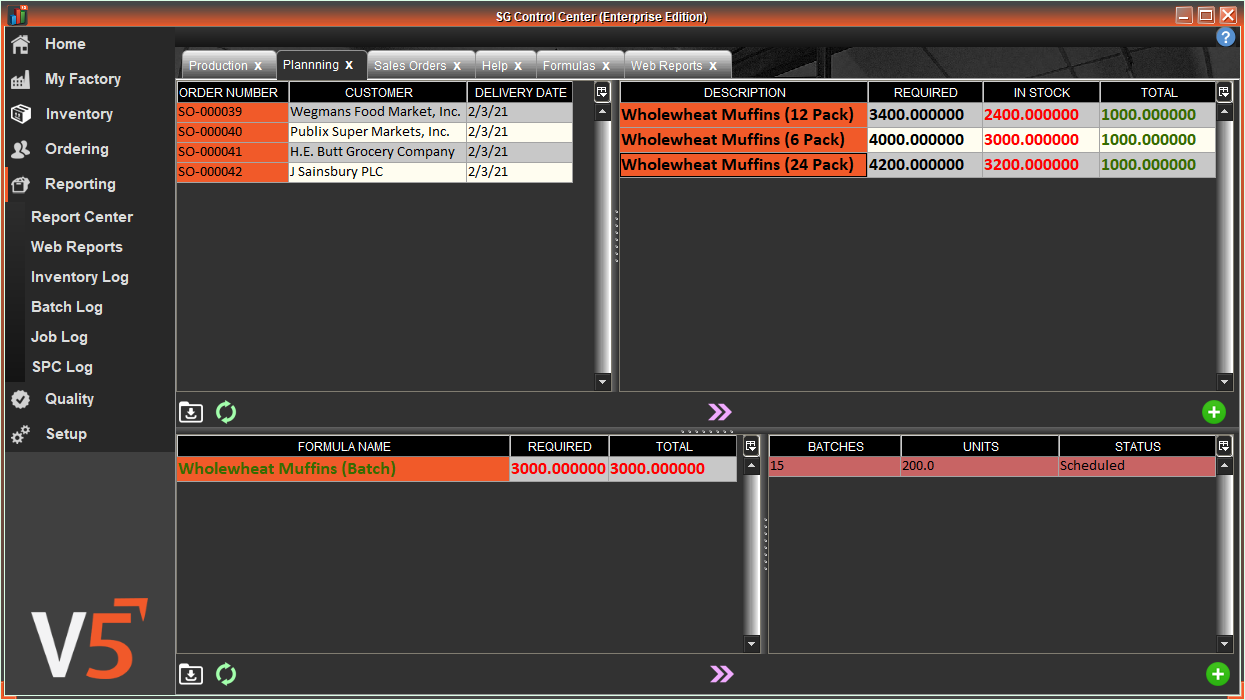

MRP – (Analyse des déficits et suggestion de production)

Dans l'onglet Planification, sélectionnez les commandes client (panneau supérieur gauche) que vous souhaitez planifier. Vous pouvez sélectionner autant de commandes que vous le souhaitez en les mettant en évidence. Utilisez la flèche pour consolider les besoins en produits finis. Le panneau supérieur droit affiche «l'analyse des insuffisances». L'analyse des insuffisances affiche le montant total de chaque SKU «REQUIS». Ensuite, il affiche la valeur 'EN STOCK' (vous devez utiliser le WMS V5 pour gérer votre stock pour que cela fonctionne). La colonne "TOTAL" indique le manque de SKU. Dans ce cas, il nous manque 1000 articles pour chaque SKU.

Dans les panneaux inférieurs, le système affiche le « NOM DE LA FORMULE » pour le lot de fabrication requis pour produire les trois SKU. Le système de planification des besoins en matériaux calcule 15 x lots à 200 % de taille de mélange pour combler le manque de 3000 XNUMX articles. Dans la colonne 'STATUT', vous devez appuyer sur le + vert pour envoyer le travail à l'onglet principal de planification. L'opérateur a la possibilité d'omettre toute tâche de la planification si nécessaire. UNE Rapport de calendrier de production peut être généré si nécessaire.

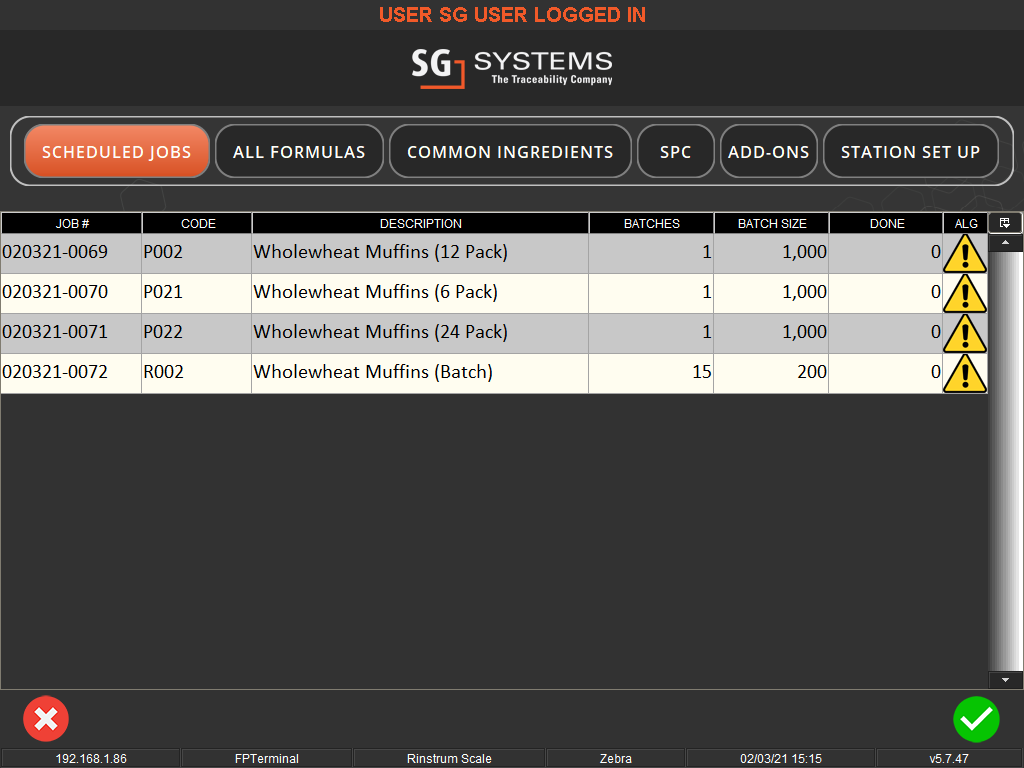

Planification de la production

À partir de l'onglet Production, vous verrez maintenant les quatre travaux ajoutés à la planification. Trois des emplois concernent les SKU du produit fini et un travail crée les lots de fabrication. Vous pouvez définir les tailles de lots maximales dans l'onglet Formules sous «PRODUITS MINIMUM» et «PRODUITS MAXIMUM».

Vous avez maintenant votre produit fini et vos lots de fabrication prêts à l'emploi. UNE Rapport sur les exigences RM permettra à l'équipe de planification de voir l'inventaire des matières premières disponibles et leurs niveaux. Les défauts sont affichés en jaune.

Directeur technique, Simon Hartley Etats « Le module MRP (Traceability Material Requirements Planning) V5 offre la possibilité de produire automatiquement des calendriers de production quotidiens sans avoir besoin de collecter beaucoup de temps pour répondre aux exigences de production. La consolidation des commandes client permet à notre algorithme dynamique d'identifier les exigences en matière de produits et de sous-mélanges, rationalisant ainsi la production pour garantir une allocation optimale des ressources, des économies de coûts et une réduction des déchets dans toute l'usine.

Exécution du plan d'étage de production

Après qu'un opérateur s'est connecté au Système de formule V5 Terminal, ils peuvent consulter le calendrier.

Les travaux peuvent être acheminés vers différents terminaux dans des emplacements distincts dans la planification des besoins en matériaux si nécessaire.

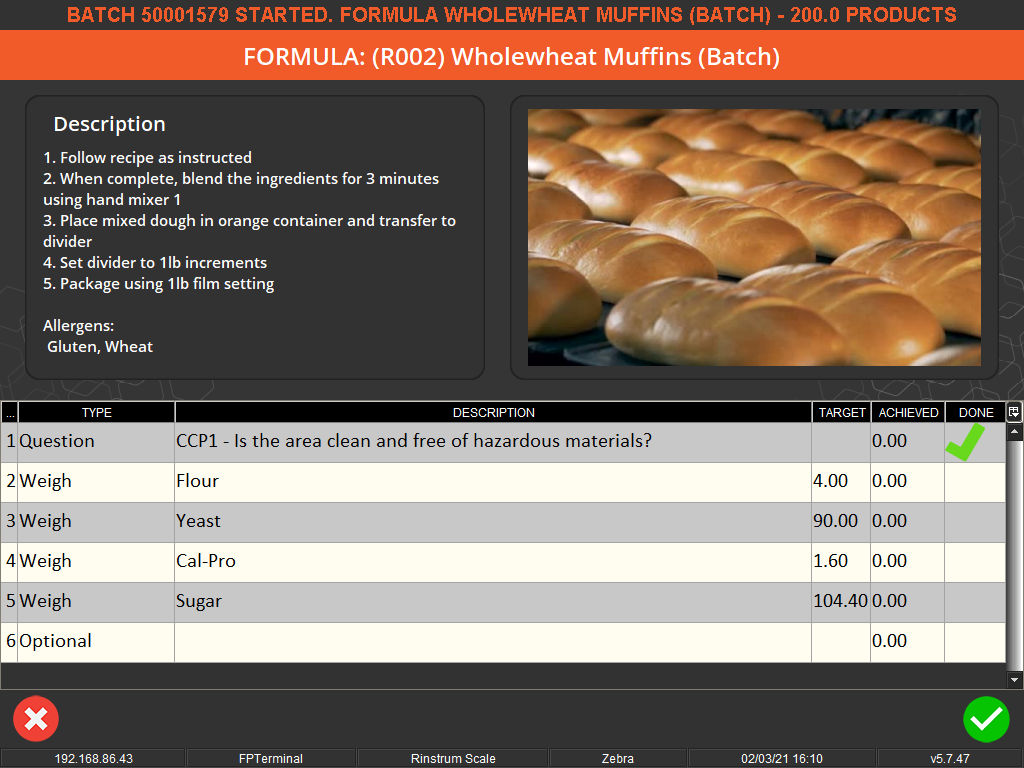

*Les écrans suivants sont représentatifs du terminal opérateur et conçus pour une utilisation sur écran tactile.

Après avoir sélectionné les muffins de blé entier (lot), l'opérateur peut afficher les étapes de recette requises, avec les poids cibles ajustés pour répondre aux exigences de la taille du lot.

Les travaux peuvent être mis à l'échelle verticalement ou horizontalement sur un certain nombre d'emplacements du système dans le logiciel de planification des besoins en matériaux.

FAQ's

Qu’est-ce que la planification des besoins en matériaux (MRP) ? La planification des besoins en matériaux (MRP) est un système intégral utilisé dans la fabrication et la gestion des stocks. Il est conçu pour répondre aux exigences de production, gérer les niveaux de stocks et planifier les travaux de fabrication et les activités d'achat. Les systèmes MRP visent à équilibrer l'offre et la demande, en garantissant que les matériaux sont disponibles pour la production et que les produits sont disponibles pour la livraison aux clients, tout en maintenant les niveaux de matériaux et de produits les plus bas possibles en stock.

Comment le MRP profite-t-il aux entreprises manufacturières ? Les systèmes de planification des besoins en matériaux offrent de nombreux avantages aux entreprises manufacturières. Ils aident à optimiser les niveaux de stock, à minimiser les ruptures de stock et à réduire les stocks excédentaires, ce qui réduit les coûts de stockage. En garantissant que les matériaux sont disponibles pour la production selon les besoins, les systèmes MRP améliorent également l'efficacité de la production, réduisent les délais et améliorent la satisfaction des clients grâce à l'exécution des commandes dans les délais.

Quelles industries peuvent utiliser les systèmes MRP ? Les systèmes MRP sont polyvalents et bénéfiques dans un large éventail d’industries. Ils sont particulièrement essentiels dans les secteurs où la gestion de stocks importants et la coordination de processus de fabrication complexes sont essentiels, comme dans les secteurs de l'automobile, de l'électronique, des produits pharmaceutiques et de la production alimentaire.

Les systèmes MRP peuvent-ils être intégrés à d’autres logiciels d’entreprise ? Oui, les systèmes de planification des besoins en matériaux sont conçus pour s'intégrer de manière transparente à d'autres logiciels de gestion d'entreprise, tels que les systèmes de planification des ressources d'entreprise (ERP), les outils de gestion de la chaîne d'approvisionnement (SCM) et les plateformes de gestion de la relation client (CRM). Cette intégration permet une vue globale des opérations commerciales et améliore la précision des données et les capacités de prise de décision.

Comment le MRP aide-t-il à la gestion des stocks ? Les systèmes MRP jouent un rôle crucial dans la gestion des stocks en prévoyant avec précision les besoins en stocks, en suivant les niveaux de stocks existants et en planifiant l'approvisionnement en matériaux en fonction du calendrier de production. Cela garantit que les stocks sont maintenus à des niveaux optimaux, évitant ainsi les surstocks et les ruptures de stock.

Le MRP prend-il en charge la planification de la production ? Le MRP est fondamental dans la planification de la production car il aide les fabricants à comprendre quand démarrer la production pour répondre aux demandes des clients. Il prend en compte les délais de livraison pour chaque étape du processus de fabrication, les délais de livraison des matériaux et l'état actuel de l'atelier de production pour créer un calendrier de production réaliste et efficace.

Les systèmes MRP peuvent-ils gérer plusieurs gammes de produits ? Les systèmes de planification des besoins en matériaux sont bien équipés pour gérer plusieurs gammes de produits, ce qui en fait un outil précieux pour les fabricants qui fabriquent une gamme diversifiée de produits. Ils peuvent gérer les différentes exigences et calendriers de production de chaque ligne de produits, garantissant ainsi des opérations de production fluides et efficaces.

Comment le MRP contribue-t-il à la réduction des coûts ? Le MRP contribue à la réduction des coûts en optimisant l’utilisation des ressources et en minimisant les déchets. Cela réduit le coût de stockage excédentaire et aide à éviter les perturbations causées par des pénuries de matériaux. Une planification et une planification efficaces réduisent également les coûts de main-d'œuvre et de production, contribuant ainsi à la rentabilité globale.

Quel type d’analyse de données le MRP fournit-il ? Les systèmes MRP offrent des capacités d’analyse de données détaillées. Ils peuvent générer des rapports sur les niveaux de stocks, les besoins en matériaux, les statuts des commandes et les calendriers de production. Ces données sont cruciales pour prendre des décisions éclairées concernant la planification de la production, la gestion des stocks et les achats.

Le MRP est-il adapté aux petites et moyennes entreprises ? Les systèmes MRP ne sont pas réservés aux grandes entreprises ; ils conviennent également aux petites et moyennes entreprises. Les solutions MRP modernes sont évolutives et peuvent être adaptées aux besoins spécifiques des petites opérations, les aidant ainsi à gérer efficacement les stocks et les processus de production.

Dans quelle mesure les systèmes MRP sont-ils conviviaux ? Les systèmes MRP modernes sont conçus avec des interfaces conviviales et des fonctionnalités intuitives. Ils sont accessibles aux utilisateurs ayant différents niveaux d'expertise technique, et beaucoup proposent des tableaux de bord personnalisables et une navigation facile pour améliorer l'expérience utilisateur.

Le MRP facilite-t-il le suivi en temps réel ? L'un des principaux avantages des systèmes MRP est leur capacité à faciliter le suivi en temps réel des activités de stock et de production. Cette fonctionnalité fournit des informations à la minute près sur les niveaux de stock, les travaux en cours et l'état des commandes, permettant des réponses rapides à tout changement ou problème.

Les systèmes MRP peuvent-ils prévoir la demande future ? Les systèmes MRP disposent de capacités de prévision avancées qui permettent aux entreprises de prédire la demande future sur la base des données de ventes historiques, des tendances du marché et d'autres facteurs pertinents. Cette prévision aide à planifier et à planifier la production pour répondre à la demande anticipée.

Comment le MRP gère-t-il les changements dans les exigences de production ? Les systèmes MRP sont hautement adaptables et peuvent répondre rapidement aux changements dans les exigences de production. Ils peuvent ajuster les calendriers et les commandes de matériaux en temps réel, garantissant ainsi que la production reste alignée sur les demandes actuelles et la disponibilité des ressources.

Quelles sont les capacités de reporting des systèmes MRP ? Les systèmes de planification des besoins en matériaux sont généralement équipés de solides capacités de reporting. Ils peuvent générer une variété de rapports qui fournissent des informations sur divers aspects des opérations de fabrication, tels que l'utilisation des matériaux, l'état d'avancement des commandes et l'efficacité de la production.

Les systèmes MRP peuvent-ils gérer les relations avec les fournisseurs ? Bien que les systèmes MRP se concentrent principalement sur la planification interne et le contrôle des stocks, ils peuvent également jouer un rôle dans la gestion des relations avec les fournisseurs. Ils peuvent suivre les performances des fournisseurs, gérer les bons de commande et assurer une communication et une coordination en temps opportun avec les fournisseurs.

Quel est l’impact du MRP sur la gestion de la chaîne d’approvisionnement ? Le MRP a un impact significatif sur la gestion de la chaîne d’approvisionnement en améliorant la visibilité et la coordination tout au long de la chaîne d’approvisionnement. Il facilite une meilleure planification et prévision, conduisant à des opérations de chaîne d'approvisionnement plus efficaces et plus réactives.

Quel type de support est disponible pour la mise en œuvre des systèmes MRP ? Les entreprises proposent généralement des services complets d’assistance et de formation pour la mise en œuvre du système MRP. Cela comprend une aide à la configuration du système, à l'intégration avec les systèmes existants, à la formation des utilisateurs et à une assistance technique continue pour garantir un fonctionnement fluide.

Les systèmes MRP sont-ils personnalisables ? Les systèmes de planification des besoins en matériaux sont souvent hautement personnalisables pour répondre aux besoins et exigences spécifiques de différentes entreprises et industries. Ils peuvent être configurés pour s'aligner sur des processus de fabrication, des stratégies d'inventaire et des besoins de reporting spécifiques.

Comment le MRP contribue-t-il aux pratiques de fabrication durables ? Le MRP contribue aux pratiques de fabrication durables en optimisant l’utilisation des ressources et en réduisant les déchets. Il garantit que les matériaux sont commandés et utilisés efficacement, ce qui minimise les excès et soutient des processus de fabrication respectueux de l'environnement.

Informations complémentaires

La planification des besoins en matériaux (MRP) est une approche stratégique pour gérer les stocks, planifier la production et garantir le fonctionnement efficace des processus de fabrication. En tant que composant essentiel de la gestion de la chaîne d'approvisionnement, le MRP permet aux fabricants de prévoir la demande, d'évaluer les niveaux de stocks et de planifier l'approvisionnement en matériaux pour respecter les calendriers de production sans excès. Cela permet de réduire les coûts de stock, d’éviter les pénuries et de maintenir un processus de production rationalisé.

Comprendre les systèmes MRP

Les systèmes MRP sont des outils numériques qui aident à prédire les besoins en matériaux, à déterminer les quantités de commande les plus efficaces et à planifier les livraisons pour une production juste à temps. Ils impliquent une analyse détaillée des calendriers de production, des registres d'inventaire et des bons de commande pour garantir que les bons matériaux sont disponibles au bon moment.

MRP et systèmes d'exécution de fabrication (MES)

L'intégration du MRP avec MES, comme V5 Traceability, améliore ses fonctionnalités. MES se concentre sur l'exécution des opérations de fabrication, fournissant une collecte de données en temps réel et un contrôle du processus de production. V5 Traceability, en tant que solution MES, étend les capacités du MRP en offrant des fonctionnalités telles que la gestion des entrepôts, le contrôle des ingrédients en vrac et l'étiquetage des produits, qui sont cruciales pour maintenir l'efficacité et la qualité sur le site de production.

Composants clés du MRP

Les systèmes MRP se composent généralement de plusieurs composants principaux :

- Gestion de l'inventaire: Surveiller les niveaux de stocks actuels, y compris les matières premières et les travaux en cours (WIP).

- Prévision de la demande : Prédire la demande future de produits pour planifier les niveaux de production et de stocks en conséquence.

- Calendrier directeur de production (MPS) : Un calendrier de fabrication, précisant quand et quelle quantité de chaque produit sera fabriqué.

- Nomenclature (BOM): Une liste détaillée des matières premières, des composants et des assemblages nécessaires à la fabrication d'un produit.

MRP dans diverses industries

Les systèmes MRP sont utilisés dans diverses industries, de l'automobile à l'électronique, où ils aident à gérer les exigences complexes de production et d'inventaire. Ils permettent aux entreprises de minimiser les déchets, de réduire les coûts et d'améliorer la satisfaction des clients en garantissant la livraison des produits dans les délais.

Le rôle de la traçabilité V5 dans l'amélioration du MRP

V5 Traçabilité complète le MRP en garantissant une conformité rigoureuse aux normes de l'industrie grâce à un système sans papier. Sa polyvalence le rend adapté aux secteurs tels que l'alimentation et les boissons, les produits pharmaceutiques et la fabrication, offrant un suivi numérisé qui réduit les erreurs et les inefficacités associées à la documentation manuelle.

Avantages d'une approche combinée MRP et MES

Une approche combinée MRP et MES peut apporter de nombreux avantages :

- Visibilité améliorée : Suivi en temps réel des stocks et des processus de production.

- Conformité améliorée : Avec les normes et réglementations de l’industrie.

- Efficacité accrue: Grâce à des processus automatisés et à une intervention manuelle réduite.

- Meilleure prise de décision : Grâce à des analyses de données complètes fournies par des systèmes intégrés.

En conclusion, les systèmes MRP jouent un rôle essentiel dans la fabrication moderne en optimisant les niveaux de stocks et les calendriers de production. Lorsqu'ils sont intégrés à des solutions MES avancées telles que V5 Traceability, les fabricants peuvent atteindre une efficacité, une qualité et une conformité accrues, conduisant à une chaîne d'approvisionnement plus résiliente et plus réactive.

Qu'est-ce que le MRP ? Profitez d'une lecture de fond

Pour plus d'informations, s'il vous plaît CONTACTEZ-NOUS.

Dernières publications

Amérique du Nord

SG Systèmes LLC

4101 McEwen # 240, Dallas TX 75244

Tel: +1 214 819 9570 XNUMX

Nous contacter ici

Royaume Uni

SG Systems Europe SA

Suite 3 Walton Summit Center, Green Place, Four Oaks Rd, Preston, PR5 8AY

Téléphone: + 44 (0) 114 349 1480

Nous contacter ici

Australie

Wedderburn

101, chemin Williamson, Ingleburn NSW 2565

Tel: +61 2 9426 1800 XNUMX

Nous contacter ici

Europe

SG Traçabilité Systèmes Ltée

31-32 Greenmount Office Park, Harolds Cross, Dublin D6, Irlande

Téléphone: + 44 (0) 114 349 1480

Nous contacter ici

Soyez assuré que nous respectons votre vie privée et nous nous engageons à protéger vos données. En cliquant sur "Continuer avec les paramètres recommandés", vous nous autorisez à utiliser des cookies. Bien sûr, vous avez le contrôle - n'hésitez pas à ajuster vos paramètres de cookies à tout moment dans nos préférences de confidentialité.